Elementy uszkodzone przez wysoką temperaturę, słabo podgrzane złącza, krótka żywotność grotów i lutownic, słaby rozpływ lutu… Brzmi znajomo? Poniżej podajemy kilka odpowiedzi na często zadawane pytania dotyczące trudności związanych z lutowaniem ręcznym.

Lutowanie ręczne to bardzo prosta operacja – przynajmniej na pierwszy rzut oka. To prawda, że dobre złącza wykona osoba po krótkim szkoleniu, która wcześniej nie trzymała lutownicy w ręku. Lecz ci, którzy codziennie lutują złącza, części i materiały różnej wielkości wiedzą, że często uzyskanie niezawodnego i dobrze wyglądającego złącza to majstersztyk.

Bez względu na fakt, czy jest to jest prototyp, seria przedprodukcyjna czy produkcja seryjna, niezwodne złącze ma podstawowe znaczenie na wszystkich etapach projektu.

Czym jest złącze lutowane?

Jest to przewodzące prąd elektryczny połączenie dwóch drutów, powierzchni, przewodów/pinów itp. za pomocą stopionego metalu. W większości przypadków takie połączenie posiada funkcję mocowania mechanicznego komponentu lub przewodnika i z tego powodu komponenty nie potrzebują dodatkowego mocowania, za wyjątkiem zastosowań, w których występują silne drgania.

Bez zagłębiania się w kwestie chemii, metalurgii i własności metali możemy powiedzieć, że stopiony lut (cyna koloidalna) tworzy międzymetaliczną warstwę przejściową zawierającą cząsteczki samego lutu oraz cząsteczki lutowanej powierzchni, najczęściej miedzi.

Lut

Luty dzielą się na tzw. miękkie i twarde. Klasyfikacja ta nie dotyczy twardości mechanicznej, lecz temperatury topnienia lutu. Temperatura topnienia lutów miękkich wynosi poniżej 500°C, a w elektronice używa się niemal wyłącznie lutowania miękkiego.

Luty miękkie praktycznie zawsze składają się dwóch do trzech metali głównych oraz dodatków. W bardzo niewielkiej ilości zawierają także składniki mikrostopowe, których producenci z reguły nie podają, gdyż stanowią one część ich know-how i często mają znaczny wpływ na zachowanie lutu.

Historycznie, przez wiele dziesięcioleci najchętniej używano lutów cynowo-ołowiowych (SnPb), najczęściej w stosunku 60:40 lub Sn63Pb37, itp. z niewielkim dodatkiem innych metali, takich jak miedź, oraz składników mikrostopowych.

Ołów posiada jednak jedną ogromną i dobrze znaną wadę – jest to toksyczny metal ciężki gromadzący się w organizmie, atakujący układ nerwowy, narządy rozrodcze, itp. Po przyjęciu dyrektywy RoHS ołów został więc wycofany (za wyjątkiem kliku sektorów, takich jak medycyna, przemysł zbrojeniowy i motoryzacyjny).

Chociaż przejście na technologię bezołowiową wiązało się z komplikacjami procesowymi, ogólnie przyniosło ogromną korzyść dla środowiska naturalnego.

Dlaczego technologia bezołowiowa skutkuje pewnymi komplikacjami?

W technologii tej nagle temperatury robocze wzrosły o 20-30°C. Jednocześnie na początku własności mechaniczne i optyczne złącz nie zawsze były idealne. Jednak w ostatnim dziesięcioleciu cechy technologiczne lutów bezołowiowych znacznie się poprawiły i niezawodność oraz wygląd większości złączy jest bardzo dobry. Największym minusem technologicznym, który nie zostanie szybko przezwyciężony, są wyższe temperatury topnienia, więc większe naprężenia termiczne komponentów podczas lutowania.

W czym tkwi problem, jeśli chodzi o temperaturę topnienia i dlaczego temperatura topnienia lutów cynowych bezołowiowych jest z reguły wyższa?

To bardzo interesująca kwestia. Najciekawsze jest to, że czasami stopy używane do lutowania posiadają niższą temperaturę topnienia niż pierwiastki, z których stopy te się składają. Na przykład czysty ołów topi się w temperaturze 328°C, a cyna w 231,9°C. Jednak temperatura topnienia stopu Sn63Pb37 wynosi zaledwie 183°C (!).

Temperatura topnienia popularnego stopu Sn96.5Ag3Cu0.5 (tzw. SAC305) wynosi 217-218°C, najwidoczniej brakuje więc pozytywnego wpływu ołowiu na obniżenie temperatury topnienia. Zainteresowanym wyjaśnieniem tego zjawiska radzimy wpisanie w wyszukiwarce wyrażeń

„eutektyka” i „wykres fazowy metali”..

Dlaczego temperatura topnienia jest często podawana jako zakres, a nie konkretna wartość?

Znów dość interesujące zagadnienie. Jeśli na przykład w karcie katalogowej stopu Sn60Pb40 podano temperaturę topnienia 183-190°C, oznacza to, że nawet w 183°C metal wydaje się być we stanie ciekłym, lecz jest tu jedno wielkie ALE – nadal występuje znaczna ilość nierozpuszczonych kryształów. Całość metalu ulega rozpuszczeniu dopiero po podgrzaniu do powyżej 190°C i jest to właściwie minimalna temperatura, którą osiągnąć powinno złącze lutowane, aby posiadać pożądaną jakość. Proszę o wybaczenie metalurgów - oczywiście to wyjaśnienie jest bardzo uproszczone, lecz w tym kontekście chyba wystarczające.

Jedynie w stopach eutektycznych ten zakres jest tak wąski, że temperatura topnienia jest właściwie pojedynczą wartością, a nie przedziałem wartości.

Topnik, czyli dlaczego lut dymi podczas lutowania…

Niektórzy (szczególnie osoby urodzone nieco wcześniej) mogli zetknąć się z drutem lutowniczym beztopnikowym. Gdyby ktokolwiek próbował nim lutować, wynik byłby prawdopodobnie bardziej niż zły.

Prawie zawsze na powierzchni metalu występuje warstwa tlenku uniemożliwiająca dobry rozpływ lutu. Nawet jeśli złącze jest przed lutowaniem idealnie czyste, w temperaturze lutowania cienka warstwa tlenku tworzy się nieomal natychmiast. Jednocześnie częściowo utlenia się sam lut, tworząc żużel, który jeszcze bardziej obniża właściwości połączenia.

Główne zadanie topnika to usunięcie warstwy tlenku, uniknięcie utleniania podczas lutowania i zapewnienie lepszej zwilżalności, czyli rozpływności lutu. Aktualnie topniki są dodawane do prawie wszystkich drutów lutowniczych.

Głównym i do dziś często stosowanym składnikiem topnika jest kalafonia - substancja uzyskiwana z żywicy drzew iglastych.

Kalafonia jest więc materiałem naturalnym, posiadającym przyjemny zapach (niektórzy mówią nawet, że zniewalający). Pozostałości kalafonii nie są korozyjne i nie trzeba ich usuwać z PCB. Jednak podczas lutowania kalafonia wydziela dużo dymu, a jej pozostałości są nieszkodliwe tylko w środowisku względnie suchym. W środowisku wilgotnym ulegają hydrolizie i mogą być lekko korozyjne.

Producenci stopniowo opracowują wiele innych zmodyfikowanych topników na bazie kalafonii, także na bazie innych żywic czy związków całkowicie syntetycznych. Topniki na bazie kalafonii są nadal popularne i szeroko używane, lecz wiele topników syntetycznych posiada lepsze właściwości i są one już dostępne na rynku.

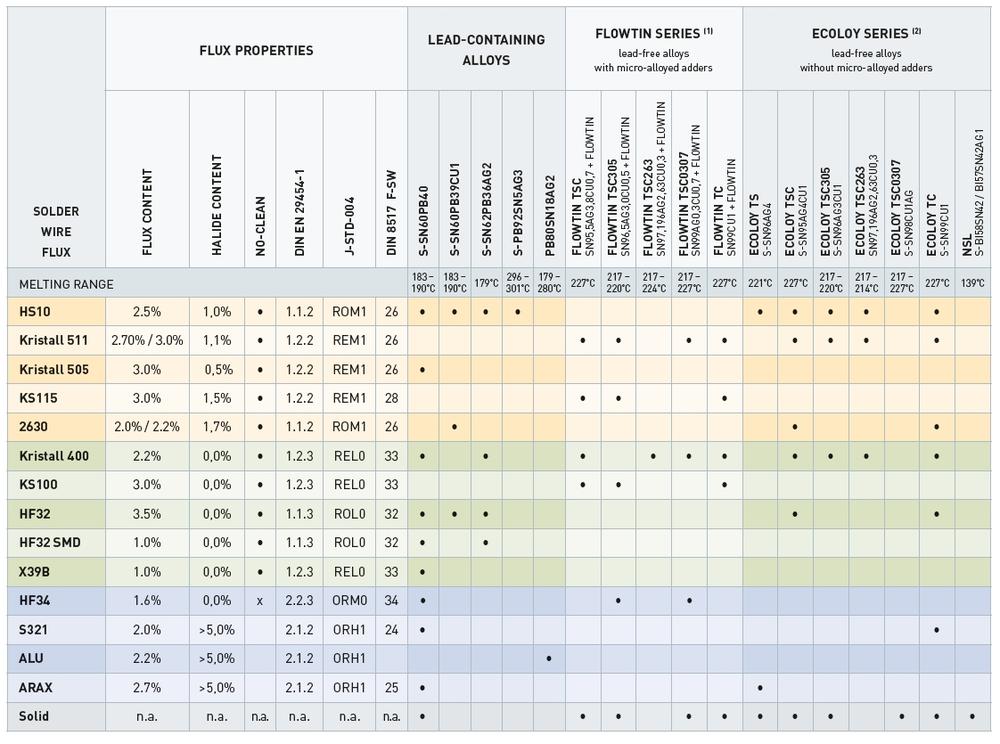

Dokładną specyfikację topnika zawsze można znaleźć w jego karcie katalogowej albo w karcie katalogowej drutu lutowniczego zawierającego topnik. Specyfikacja prawie zawsze podawana jest zgodnie z normą DIN EN 29454-1 (np. typ 1.1.2), J-STD-004 (np. ROM1) lub DIN 8517 (np. F-SW26). W tym przykładzie typ 1.1.2. mniej więcej odpowiada typowi ROM1 lub także F-SW26.

Gdzie można znaleźć topniki?

Zawartość topnika w drucie lutowniczym wynosi z reguły 1-3,5%. Są także dostępne oddzielnie w postaci płynnej oraz – w mniejszym stopniu – jako żele czy pasty przeznaczone głównie do napraw.

Płynne topniki stosowane są przede wszystkim w lutowaniu falowym. W zwykłym, ręcznym dodawaniu kilku komponentów THT na płytkę zawierającą już komponenty SMT topnik nie jest z reguły wymagany, ponieważ znajduje się już w drucie lutowniczym.

Warto zauważyć, że wiele topników zawiera halogenki, szczególnie topniki przeznaczone do lutowania niekompletnie czystych powierzchni i do wykonywania grubszych złącz (np. zaciski silników, alternatory, itp.). Halogenki posiadają dobre własności „oczyszczające” i zwilżające, lecz w większych stężeniach mogą być korozyjne. Z tego powodu zawartość halogenków zawsze można łatwo zidentyfikować na podstawie klasyfikacji topnika.

Topniki posiadają różne nazwy handlowe, np. HS10, KRISTALL 400, TELECORE HF 850, itd. Topniki o tej samej klasyfikacji, lecz pochodzące od różnych producentów, mogą się od siebie znacznie różnić pod względem zarówno skutków stosowania, jak i właściwości technologicznych.

Więcej o topnikach i ich oznaczaniu na naszej stronie w artykule

"Znajdź sobie właściwą „cynę“".

Czy nazwa lutu zawiera informacje o topniku?

W dość oczywisty sposób, pełna nazwa lutu lutowniczego zawsze zawiera (handlową) nazwę topnika i skład lutu, niekiedy procentową zawartość topnika, na przykład KRISTALL 400 Sn96.5Ag3Cu0.5, 2.2%.

Czy wszystkie druty spawalnicze oznaczają taki sam rozprysk?

Jak wiemy, ręcznie lutowana PCB jest zwykle zanieczyszczona pozostałościami topnika zawartego w drucie, ponieważ wiele topników daje rozprysk na kilka centymetrów wokół złącza. Jednak na rynku dostępne są już typy z topnikami niskorozpryskowymi i niskodymnymi, a także niewielka ilość topników dających pozostałości półprzezroczyste i niekleiste. Do bardziej znanych należą na przykład Kristall 400, Kristall 511, Trilence, Telecore HF 850 i inne.

Skoro już mamy odpowiedni lut, zaczynamy lutowanie…

Odpowiedni lut i czyste (nieutlenione) powierzchnie (wyloty komponentów) to podstawowe warunki wykonania dobrych połączeń. Oczywiście istnieje jeszcze technologiczne „minimum”, do którego należy się stosować, aby osiągnąć doskonałe rezultaty.

Stacja lutownicza

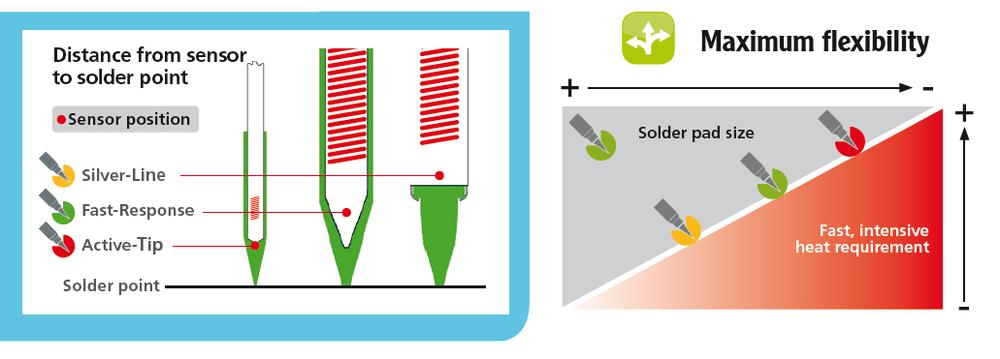

W zasadzie należałoby tylko zapewnić, by rzeczywista temperatura grota była taka, jak nastawa, z najmniejszymi możliwymi odchyleniami. Jednocześnie przepływ ciepła z grzałki do grota powinien być optymalny. W praktyce te trzy na pozór proste wymagania spełnione są jedynie przez wysokiej jakości stacje lutownicze od renomowanych producentów. Szczególnym wyzwaniem jest zapewnienie doskonałego przepływu ciepła z grzałki do grota.

Dlaczego w wielu przypadkach tak trudno jest podgrzać połączenie, nawet jeśli na wyświetlaczu pojawia się wartość 380°C, czyli o około 150°C wyższa niż temperatura topnienia lutu bezołowiowego?

Zapewne wszyscy znają już odpowiedź – z powodu niskiej mocy lub – częściej - z powodu niedostatecznego przepływu ciepła z elementu grzejnego do grota, a następnie do złącza. Miedziany obszar dookoła złącza, perforowanych otworów, materiału PCB, wyjść oraz cała masa grota muszą podgrzać się do temperatury wyższej niż temperatura topnienia lutu. Co więcej, podczas lutowania działają one jak miniaturowe chłodnice, posiadając całkiem dobre właściwości rozpraszania ciepła.

Przepływ ciepła z grzałki do grota to cecha, na którą nie mamy wpływu, lecz pomóc może odpowiedni dobór stacji lutowania i uchwytu. Każdy liczący się producent, tak jak sprawdzony u nas Weller, oferuje porównanie swoich modeli i tabele doboru według wielkości złączy.

To, na co mamy wpływ, to z pewnością dobór grota. Zasadniczo wielkość grota powinna w przybliżeniu odpowiadać wielkości złącza lutowanego. Innymi słowy, stosować należy największy grot, jaki pasuje do danego złącza. Im lepszy przepływ ciepła z grzałki do grota, tym niższej temperatury można użyć. A to z kolei stanowi ogromną zaletę, co wykażemy dalej…

Z fizycznego punktu widzenia, najlepsze właściwości przewodzące mają krótkie i grube groty. Oczywiście sam czubek może być stosunkowo cienki, aby można go było łatwo stosować do np. lutowania części 0603 lub 0402 SMT.

Jest to chyba najważniejsza zasada doboru grota. Praktyka pokazuje, że z reguły najlepszym wybór stanowi krótki stożkowy grot ze stosunkowo cienkim płaskim czubkiem w kształcie dłuta. Przykładem takiego grota jest LT A.

Dlaczego zaleca się, by zbyt mocno nie podgrzewać grota?

Jak wiadomo, nawet złącza o tej samej wielkości posiadają znacznie różniące się od siebie wymagania cieplne. Zazwyczaj najgorsze są połączenia z dużą miedzianą powierzchnią, z otworami metalizowanymi (tzw. przelotkami), szczególnie w płytkach wielowarstwowych.

Cienkie i długie groty zwykle nie sprawdzają się dobrze w takich wymagających przypadkach, ponieważ nie dostarczają wystarczającej ilości ciepła. Z tego powodu operator często „pomaga” sobie ustawiając wysoką temperaturę. W trwającym długo lutowaniu temperatury powyżej 380-400°C uznawane są za wysokie. W takich temperaturach grot i lut na grocie utleniają się bardzo szybko, trzeba je stosunkowo często czyścić, a żywotność grota i grzałki ulega znacznemu skróceniu.

Jednocześnie, jeśli operator chce „ułatwić sobie życie i zwiększyć wydajność” i lutuje duże komponenty THT i miniaturowe komponenty SMD (tym samym grotem) bez zmiany temperatury, niewielkie połączenia o niskim zapotrzebowaniu na ciepło wystawiane są na niepotrzebnie duży szok temperaturowy.

Natomiast grubszy i krótszy grot oraz dobry przepływ ciepła z grzałki do grota zapewniają na tych samych złączach temperatury 330-360°C (niekiedy niższe), co znacznie wydłuża żywotność grota i grzałki. Grot nie utlenia się tak szybko, nie trzeba go tak często czyścić, a komponenty są wystawiane na mniejszy szok temperaturowy. Dodatkową zaletą jest mniejsza emisja dymu i mniejszy rozpływ topnika z lutu.

Dlaczego konieczne jest czyszczenie grotów?

Jeżeli grot jest nowy i dotkniemy nim drutu lutowniczego, lut doskonale rozpłynie się na grocie. Po pewnym czasie lutowania jednak część niedotykająca złączy pokryje się warstwą tlenków i pozostałościami topnika, a obszar, na którym trzyma się lut, będzie się stopniowo zmniejszać. W ekstremalnych przypadkach, kiedy cały grot jest już utleniony, nie można na nim utrzymać lutu. Chociaż lut można stopić, spada on z grota, jakby był zaimpregnowany…

Grot trzeba więc wyczyścić. Na początku delikatnie, najlepiej na sucho wełną mosiężną, która z reguły stanowi część uchwytu lutownicy, ewentualnie lekko zwilżoną gąbką.

Grot trzeba więc wyczyścić. Na początku delikatnie, najlepiej na sucho wełną mosiężną, która z reguły stanowi część uchwytu lutownicy, ewentualnie lekko zwilżoną gąbką.

Jeśli to nie wystarcza, dużą pomocą okaże się tzw. regenerator grotów, np. tip activator firmy Weller, który jednocześnie czyści i cynuje grot.

Jednak regeneratory zachowują swoją skuteczność tylko w przypadku niewielkiego stopnia zabrudzenia grotów. W przypadku znacznego zabrudzenia, rozwiązaniem będzie tylko delikatne i uważne czyszczenie mechaniczne (dostępne są specjalne szczotki i osełki, np. zestaw Weller WDC 2).

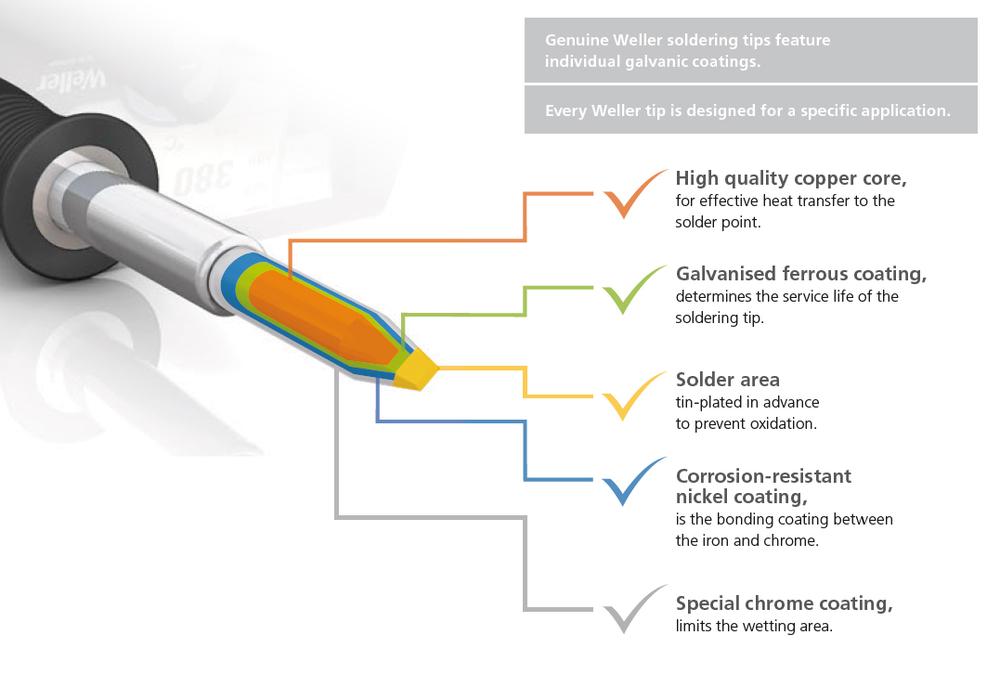

Rdzeń zwykle składa się z miedzi i warstwy żelaza, a następnie niklu.

W przypadku uszkodzenia warstwy wierzchniej albo nawet miniaturowego wgłębienia w grocie, nie ma już skutecznej metody regeneracji i grot należy wymienić.

Warto zauważyć, że grubość warstwy niklu i konstrukcja grota są dość różne u różnych producentów, oraz że w znakomitej większości przypadków najdłuższą żywotność posiadają groty oryginalne.

Czy można zapobiec utlenianiu się grota?

Zjawisku temu nie można w pełni zapobiec, ale utlenianie można znacznie ograniczyć. Prostą i bardzo skuteczną metodą jest zatrzymanie niewielkiej ilości lutu na grocie. Przy każdej przerwie w lutowaniu, kiedy kolbę odstawia się na wieszak, lecz nie wyłącza się jej i nie przechodzi w tryb gotowości, warto na grot nałożyć kawałek lutu. Lut ten zużyje się w ciągu kilku minut, lecz zapewni ochronę grota. Przed ponownym lutowaniem wystarczy wytrzeć grot wełną miedzianą, co zapewnia dostępność czystego grotu z dobrą zwilżalnością.

Czyszczenie grota wyjątkowo korzystnie wpływa również na przepływ ciepła, ponieważ grot brudny trzymający lut tylko na niewielkiej powierzchni posiada znacznie mniejszą powierzchnię styku zapewniającą przepływ ciepła z grota do złącza.

Jak długo należy podgrzewać płytkę drukowaną?

Początkujący i amatorzy zwykle nie zwracają uwagi na długość (czas) lutowania i nie widzą problemu w wykonywaniu jednego złącza przez nawet 5-10 sekund. Oczywiście, jest to już dość długi czas. Weźmiemy jednak pod uwagę operatorów pracujący na akord, których wynagrodzenie zależy od liczby wykonanych płytek w danym czasie. Z reguły skracają oni czas wykonania złącza do minimum, nawet do poniżej 1 sekundy, kosztem bardzo wysokich temperatur pracy, skróconej żywotności grota i lutownicy oraz wystawiania komponentów na szok termiczny. W rezultacie złącze wykonane w taki sposób jest niższej jakości pod względem technologicznym.

Prawdziwi profesjonaliści stosują własne, dobrze sprawdzone procesy – czytelnicy z pewnością znają technologa z firmy EMS, który rozpracował tę kwestię do najdrobniejszego szczegółu. Mniej doświadczonym możemy zasugerować, że zalecany czas kontaktu grota ze złączem wynosi 1,5-3 sekundy. Jeśli konieczne jest podgrzewanie złącza przez znacznie dłuższy czas, oznacza to, że nastawa temperatury jest zbyt wysoka lub zbyt niska, bądź – co bardziej prawdopodobne – że do wykonania danego złącza użyto niewłaściwego grota/nieodpowiedniej mocy.

Jeśli przyjrzymy się typowym przebiegom temperaturowo-czasowym lutowania rozpływowego, zauważymy, że komponenty SMP są dość wytrzymałe. Jeżeli pracujemy przede wszystkim z komponentami SMT, możemy powiedzieć, że większe naprężenia wywoła w nich szok temperaturowy wywołany zbyt wysoką temperaturą grota (gwałtowny wzrost temperatury w krótkim czasie) niż trochę dłuższe lutowanie w rozsądnej temperaturze.

Jakie zastosować rozwiązanie, jeśli nie można uzyskać wystarczającej ilości ciepła nawet z krótkiego i grubego grota?

Oznacza to oczywiście, że mamy do czynienie z niewystarczającą ilością ciepła. Innymi słowy, potrzebujemy mocniejszej stacji lutowniczej/uchwytu.

W praktyce istnieje dość duża różnica pomiędzy typowymi narzędziami o mocy 80W (np. Weller WSP80) a narzędziami o mocy 120 / 150W, jak np. WXP120.

Dostępne jest jednak jeszcze jedno przydatne urządzenie – dolna płyta grzewcza.

Dzięki niej można podgrzać całą płytkę PCB do określonej temperatury, cały czas bezpiecznej dla innych komponentów na PCB, i w ten sposób zmniejszyć wymaganą moc. Jeśli podgrzejemy PCB do 100-120°C, będziemy w stanie bez problemu lutować połączenia z dużą miedzianą powierzchnią dookoła.

Płyta grzewcza zmniejsza również szok temperaturowy komponentów, co sprawia, że jest ona korzystnym i wygodnym rozwiązaniem w przypadku lutowania ręcznego.

Czy można poprawić żywotność grotów i stacji lutowniczej?

Tak. Jeżeli kolba na to pozwala, podczas przerw w lutowaniu zalecamy stosowanie wszelkich trybów oszczędzania energii (tryb ograniczania temperatury).

Kiedy na przykład podczas przerwy w lutowaniu zmniejszymy temperaturę grota do 150°C, ograniczamy tworzenie się tlenków podczas braku aktywności, jednocześnie utrzymując wystarczająco wysoką temperaturę. W ten sposób podniesienie jej do około 350°C zajmie znacznie mniej czasu, niż gdybyśmy wykonani podgrzewanie z temperatury pokojowej.

Niektóre lutownice wyposażone są w funkcję monitorowania mocy i przechodzą w tryb oszczędzania energii, inne posiadają podstawkę z mikrowyłącznikiem (ewentualnie podstawkę taką można dokupić, np. WDH10T) i nowoczesny czujnik ruchu w uchwycie (np. cała seria uchwytów WX i Weller WTP90).

Spełnienie poniższych podstawowych wymagań umożliwi wykonanie niezawodnych złącz:

- dobór właściwego lutu o odpowiednim składzie metali, z odpowiednią zawartością i typem topnika

- lutowanie tylko czystych i niepokrytych tlenkami powierzchni/wyjść

- jeśli powierzchnia do lutowania nie jest idealna, można zastosować bardziej agresywny topnik, lecz wówczas najprawdopodobniej konieczne będzie oczyszczenie PCB z jego pozostałości

- stosowanie dobrej jakości stacji lutowniczej z niezwodnym pomiarem temperatury i dobrym przepływem ciepła z grzałki do grota

- stosowanie największego i najkrótszego grota możliwego do użycia w danym typie złącza

- w niektórych sytuacjach płyta grzewcza (podgrzewacz dolny) stanowi niemal idealne rozwiązanie w przypadku lutowania trudnych złączy wymagających dużej ilości ciepła

- groty oryginalnych producentów w olbrzymiej większości przypadków sprawdzają się lepiej i są bardziej ekonomiczne na skutek dłuższej żywotności

- nie należy stosować zbyt wysokich temperatur lutowania w celu skompensowania nieidealnego doboru grota

- grot zawsze musi być czysty i pokryty cyną

Mamy nadzieję, że nasze porady okażą się cenne i przełożą się na jeszcze lepsze wyniki lutowania. Wszelkie pytania, na które nie odpowiedzieliśmy w artykule, prosimy zgłaszać mailowo na adres info@soselectronic.pl Z przyjemnością udzielimy na nie odpowiedzi. Możemy również przeprowadzić bezpośrednie szkolenie, tak jak ma to miejsce w przypadku naszych klientów.

„Na szkoleniu uzyskaliśmy prawdziwy obraz, jak powiązane są ze sobą poszczególne czynności lutowania ręcznego. Praktyczne przykłady (zbyt wysoka temperatura, zbyt niska temperatura lutu podczas lutowania) były bardzo przydane dla naszych pracowników, a pomimo naszego wieloletniego doświadczenia w lutowaniu, spojrzeliśmy na poszczególne kwestie z innej perspektywy. Mamy nadzieję, że w ten sposób usprawnimy nasze procesy”. Qess s.r.o.

„Operatorzy byli zadowoleni z formy i treści szkolenia. Dzięki temu spotkaniu udało się przekazać wszystkim pracownikom „know how“ w zakresie lutowania, obsługi oraz konserwacji stacji lutowniczych. W raporcie zaobserwowaliśmy mniejszą ilość scrapu związanego z zimnymi lutami i zwarciami. Od Waszej wizyty zatrudniliśmy wielu nowych pracowników i zastanawiamy się nad ponownym przeprowadzeniem szkolenia, aby cały nasz zespół mógł pracować według jednego standardu”. GE Energy Slovakia s.r.o.